氧化锆陶瓷加工中夹具与坯体不贴合会带来啥影响?

2025-11-05(215)次浏览

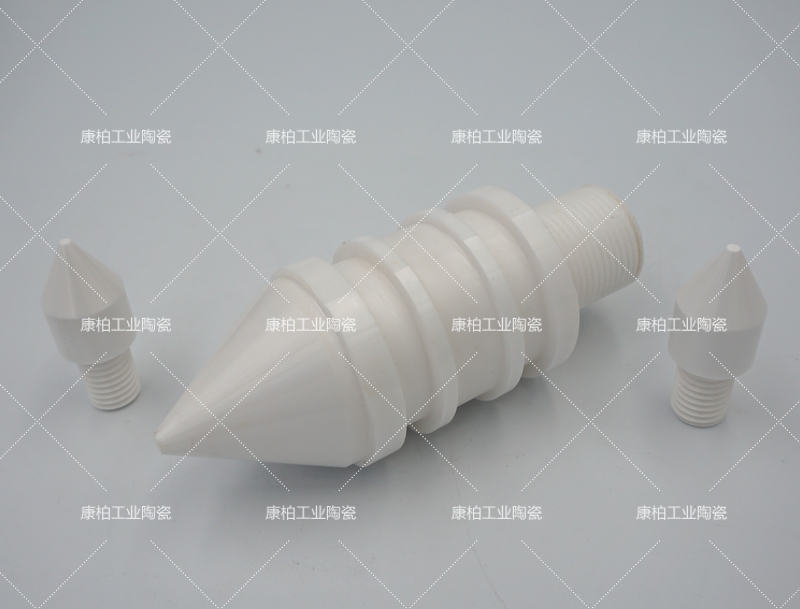

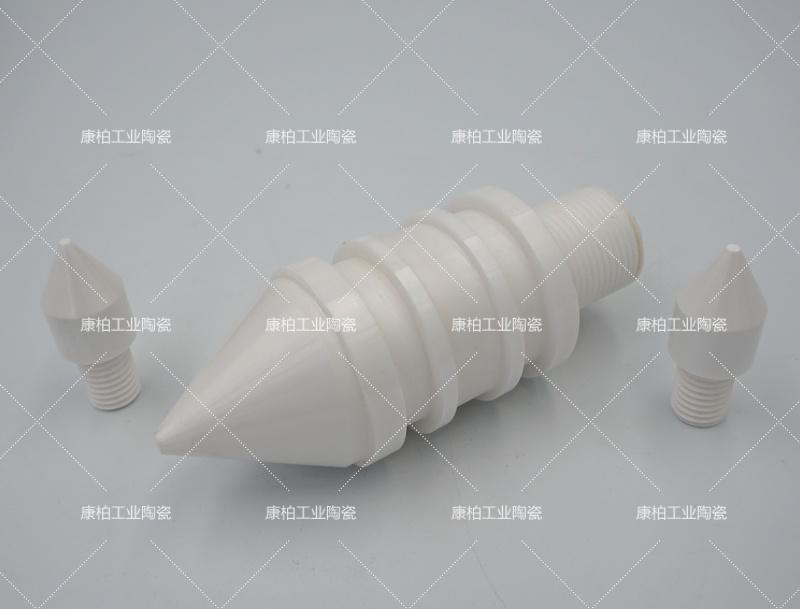

在氧化锆陶瓷加工过程中,夹具与坯体的贴合状态对加工稳定性和最终产品质量有着重要影响。氧化锆陶瓷本身具有较高硬度和一定脆性,若夹具与坯体之间出现不贴合情况,容易引发多种加工问题,甚至造成坯体损坏或设备异常,那么又该怎么处理呢?接下来,康柏工业陶瓷小编为你分享。

一、夹具与坯体不贴合带来的主要影响

1. 加工尺寸精度受影响

夹具的主要作用是固定坯体位置,让氧化锆陶瓷加工过程中坯体保持稳定。若夹具与坯体不贴合,存在缝隙或局部悬空,加工时在切割、磨削等工序产生的切削力作用下,坯体可能出现微小移位。比如进行平面磨削时,不贴合部位的坯体可能因受力不均发生倾斜,导致磨削后的平面平整度不符合预期,设计的厚度尺寸出现偏差;加工异形部件时,坯体移位会使成型后的曲线、角度与设计要求存在差异,难以满足精密部件的装配需求。在医疗、电子等对精度要求较高的领域,这类尺寸偏差可能导致产品无法正常使用。

2. 坯体易出现崩裂与表面损伤

氧化锆陶瓷加工脆性较大,抗冲击能力相对较弱。当夹具与坯体不贴合时,夹具对坯体的夹持力分布不均,部分区域可能因受力过大产生应力集中。在切割、钻孔等需要较大切削力的工序中,应力集中部位容易出现裂纹,随着加工进行,裂纹可能进一步扩展,导致坯体崩裂。同时,不贴合造成的坯体晃动,会使刀具或磨具与坯体表面产生不规则摩擦,不仅会留下明显划痕、毛边,还可能破坏已加工面的粗糙度,增加后续抛光工序的难度,部分表面损伤甚至难以通过抛光修复。

3. 设备损耗增加且加工效率降低

夹具与坯体不贴合引发的坯体移位或晃动,会对氧化锆陶瓷加工设备正常运行产生间接影响。一方面,刀具或磨具可能因坯体位置不稳定出现间歇性过载,比如金刚石锯片切割时,坯体突然移位会使锯片瞬间受力增大,加速锯片磨损,缩短其使用周期;情况严重时,过载还可能导致设备主轴振动加剧,影响主轴精度,长期下来会降低设备整体加工性能。另一方面,因不贴合导致的尺寸偏差、坯体损坏,需要重新调整夹具、更换坯体并进行返工,这不仅会增加材料消耗,还会延长加工周期,使生产效率明显下降。

二、应对夹具与坯体不贴合的实用措施

1. 优化夹具设计与选型

根据氧化锆陶瓷加工坯体的形状和尺寸,选择或定制合适的夹具。对于规则形状的坯体,可选用带有柔性垫层的通用夹具,柔性垫层能填充坯体与夹具间的微小缝隙,增加接触面积并分散夹持力;对于异形或薄壁坯体,需定制专用夹具,通过仿形设计让夹具与坯体表面充分贴合,避免局部悬空。同时,夹具的夹持结构应具备可调节性,比如通过螺栓微调夹持力度,或采用气动、液压夹持方式,使夹持力分布更均匀。

2. 加工前做好检查工作

氧化锆陶瓷加工前仔细检查坯体外观,去除表面凸起的杂质或毛刺,若坯体存在轻微变形,需先进行矫正处理,保证坯体表面平整;检查夹具夹持面是否有磨损、变形或污渍,及时清理夹具表面的粉尘、碎屑,若夹持面磨损严重,需更换夹具或对夹持面进行修复。安装坯体时多次调整位置,用塞尺检测坯体与夹具间的缝隙,确保缝隙控制在合理范围,必要时在缝隙处添加薄垫片填充。

3. 加工中注重实时监测与调整

加工初期降低切削速度与进给速度,观察坯体是否有移位或晃动迹象,比如通过设备监控系统查看坯体位置变化,或通过氧化锆陶瓷加工声音判断是否存在异常振动。若发现不贴合问题,立即停止加工,重新调整夹具与坯体的贴合状态,确认无问题后再逐步恢复正常加工参数。对于批量加工,可在首件加工完成后进行尺寸检测,若发现精度偏差,及时排查是否由夹具与坯体不贴合导致,并调整相关参数。

总之,在氧化锆陶瓷加工中,夹具与坯体不贴合虽看似是细节问题,却可能引发一系列连锁反应,对加工质量和效率产生显著影响。实际生产中,需从夹具设计、加工前检查、加工中监测三方面入手,通过优化夹持方案、排除贴合隐患,让坯体在稳定状态下完成加工。这不仅能减少材料浪费与返工成本,还能保障设备长期稳定运行,为氧化锆陶瓷精密部件生产提供有力支持。

+More相关推荐

-

氧化锆陶瓷VS金属配件,谁更适配流量阀体?

在流量阀体核心配件选型中,氧化锆陶瓷结构件与传统金属配件...

-

氧化铝陶瓷生产耳机零件隔音强?降噪否?

对于追求高品质听觉体验的用户和耳机设计者来说,隔音与降噪...

-

氧化锆陶瓷结构件可在高温设备中?能长期用吗?

氧化锆陶瓷结构件因具备较好的耐高温性能,常被考虑用于高温...

-

氧化锆陶瓷加工中夹具与坯体不贴合会带来啥影响?

在氧化锆陶瓷加工过程中,夹具与坯体的贴合状态对加工稳定性...

136-9226-4978

服务热线:136-9226-4978

联系电话:136-9226-4978

公司传真:

公司邮箱:

公司地址:

136-9226-4978

136-9226-4978